|

|

行业领先、开放共享、交流学习 超声波扫描显微镜,超声波扫描检测仪,超声波扫描显微检测系统 |

SAMbaike(超扫百科) 记住本站不迷路 |

| 首页 |  |

关于我们 |  |

技术交流 |  |

行业资讯 |  |

选型指导 |  |

免费测样 |  |

联系方式 |

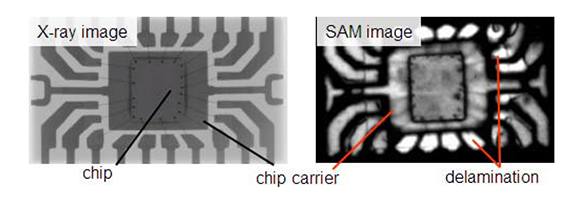

X-RAY检测仪发射X射线穿透被测样品,利用记录X-RAY穿透不同密度物质后强度的变化,产生的对比效果可形成影像,即可显示出被测样品的内部结构,进而可在不破坏被测样品的情况下观察其内部有问题的区域。超声波扫描显微镜利用超声波信号遇到不同材料的界面时会部分发射及穿透,这种发射回波强度和相位会因为材料不同而有所差异,超声波扫描显微镜就是利用该特性,探测超声回波的强度和相位,实现被测样品内部缺陷的检测,并输出检测影像。X-RAY检测仪主要检测元件内部是否有裂纹、异物、位移、空焊、虚焊、断路、短路等,超声波扫描显微镜主要检测元件内部分层、裂纹、空洞等缺陷的形状、位置、大小等详细信息。

X-RAY基于材料密度差异对射线强度吸收的不同,采用透射模式,对器件内部进行检测,高密度的金属材料比其它陶瓷和塑料等低密度材料具有较强的吸收、较大的不透过性、较小的穿透深度。由于空气对X-RAY吸收很弱,所以X-RAY检测仪对材料内部空洞、分层、裂纹、虚焊等缺陷不是非常敏感,除非这些缺陷很大并形成足够的物理空间的分离。超声波扫描显微镜却恰恰相反,具有反射工作模式,探测材料反射回来的超声波信号波形,实现缺陷探测。由于超声波无法穿过材料内部的空气,所以空洞、分层、裂纹等缺陷反射的超声波信号与其它信号存在明显差异,使得超声波扫描显微镜特别适合探测这些类型的缺陷。

X射线检测仪采用透射模式,测量穿透样品的X射线强度,得到被测样品的透射合成图像,如果需要实现对样品的立体检测,则需要从不同的方向对样品进行X射线检测,并利用相关算法和模型构建样品的立体检测结果。超声波扫描显微镜既可以工作在反射模式,也可以工作在透射模式,可以对样品进行各种逐层扫描,实现对样品内部的缺陷类型、位置、尺寸等检测判定。

X-RAY检测仪可以穿过塑封料并对包封内部的金属部件成像,因此特别适用于评价由流动诱导应力引起的引线变形。在电路测试中,引线断裂的结果是开路,而引线交叉或引线压在芯片焊盘的边缘上或芯片的金属布线上,则表现为短路。X-RAY检测仪也评估气泡的产生和位置,塑封料中那些直径大于1毫米的大空洞,很容易探测到,而小于1毫米的小气泡空洞、分层,X-RAY检测仪就非常难检测到。用X-RAY检测芯片焊盘的位移较为困难,因为焊盘位移相对于原来的位置来说更多的是倾斜而不是平移,所以,在用X-RAY检测仪时必须从侧面穿过较厚的塑封料来检测。检测芯片焊盘位移更好的方法是用剖面法,这已是破坏性分析了。由于超声波具有不用拆除组件外部封装之非破坏性检测能力,根据其对空气的灵敏度非常强的特性,所以超声波扫描显微镜可以有效的检出IC构装中因水气或热能所造成的破坏如﹕脱层、气孔及裂缝等。超声波在行经介质时,若遇到不同密度或弹性系数之物质时,即会产生反射回波。而此种反射回波强度会因材料密度不同而有所差异,超声波扫描显微镜即利用此特性来检出材料内部的缺陷并依所接收之讯号变化将之成像。因此,只要被检测的IC上表面或内部芯片构装材料的接口有脱层、气孔、裂缝等缺陷时,即可由超声波扫描显微镜影像得知缺陷之相对位置。

超声波扫描显微镜可以在不需破坏封装的情况下探测到脱层、空洞和裂缝,且拥有类似X射线检测仪的穿透功能,并可以找出问题发生的位置和提供接口数据。X射线检测仪能够检查wirebonding的情况,对分层无法判断,X射线检测仪不需要耦合介质而直接检测,它看到的是穿透的所有层的结果。超声波扫描显微镜不能够检查wirebonding的情况,对分层可以做判断,需要在水中才可以观察,可以逐层分析。

超声波扫描显微镜SAM与x射线X-Ray检测的区别